Produktionsstätte – kommunikativ und smart

Aktuelle Systemlösungen für die automatisierte Temperatursteuerung, Luftfilterung und Beleuchtung von Produktionsstätten orientieren sich jedoch lediglich an Sollwertüberschreitung und arbeiten dementsprechend reaktiv. Die Abwärme von Fertigungstätigkeiten oder Witterungseinflüsse werden meistens nicht für die Gebäudeautomatisierung genutzt. Aus dieser Motivation heraus entwickelt das Fraunhofer IPT zusammen mit Industriepartnern eine sowohl bedarfsgerechte als auch prädiktive Gebäudeautomation durch die Einbindung der Kommunikation des Gebäudes mit Produktionsplanung und -steuerung (PPS) sowie Wetter-Forecasts. Dies resultiert in mehr Komfort für den Mitarbeiter und in Energieeffizienz für die Produktionsstätte.

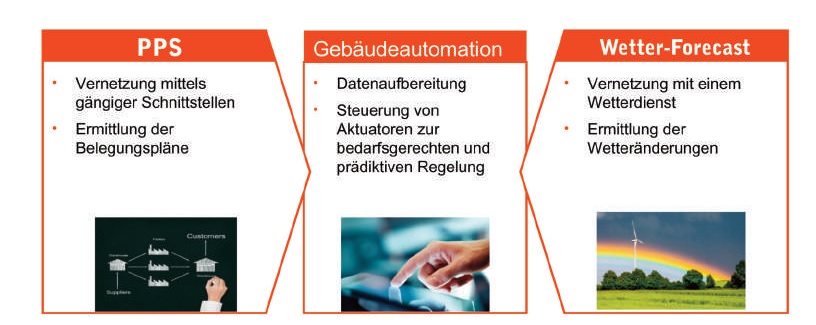

Die Kommunikation zwischen physischen Geräten und virtuellen Netzwerken ist der Grundgedanke des Internet of Things (IoT). Hierbei dienen virtuelle Netzwerke wiederum als digitale Datenbanken. Geräte, die mit einem Netzwerk verbunden sind, können dann verschiedenste Informationen in die dazugehörige Datenbank übertragen, speichern und abrufen. Das IoT hat sich in der Industrie bereits weltweit als Megatrend unter dem Überbegriff Industrie 4.0 etabliert. Zum einen sind die technologischen Konzepte und Strukturen von IoT aus den Strukturen großer Firmen nicht mehr wegzudenken; zum anderen suchen immer mehr kleine und mittlere Unternehmen (KMU) eine geeignete Möglichkeit, von der digitalen Vernetzung ihrer eigenen Systeme zu profitieren. Im Bereich der Produktion sind in diesem Zusammenhang drei Aspekte relevant:

- Systematische Vernetzung

- Zielorientierte Datenaufbereitung

- Prädiktive Steuerung

In der Vergangenheit hat sich deutlich gezeigt, dass durch die Umsetzung dieser Aspekte in der Produktion starke Verbesserungen hinsichtlich der Qualität der Ergebnisse, der Durchlaufzeit sowie der Gesamtanlageneffizienz erreicht werden können. Es liegt daher nahe, die bewährten Ansätze auf die automatisierbare, aber nicht direkt an der Produktion beteiligte Peripherie wie Heizung, Lüftung, Klimaanlage und Licht auszuweiten und diese mit der Produktion zu vernetzen. In der Theorie könnte dies wie folgt aussehen: Wärmesensoren messen die Innen- und Außentemperatur einer Produktionshalle und senden die Messdaten zusammen mit dem aktuellen Maschinenbelegungsplan an eine Datenbank, welche über ein virtuelles Netzwerk erreichbar ist. Die Steuerungssoftware regelt unter anderem die Heizung und kann auf die gesammelten Daten zugreifen. Sie prüft anhand des Maschinenbelegungsplans, ob die an die Umgebung abgehende Maschinenwärme für eine vollständige oder teilweise Beheizung der Halle ausreicht. Ist dies der Fall, so bleibt die Heizung aus oder sie wird nur anteilig hinzugeschaltet, wodurch eine hohe Einsparung von Heizkosten erreicht werden kann. In der Praxis erfreuen sich Automatisierungslösungen innerhalb der Gebäudeperipherie zwar bereits einer hohen Aufmerksamkeit – der Input solcher Systeme sind normalerweise lediglich Sollwerte, welche den einzelnen Peripheriekomponenten wie Heizung oder Klimaanlage einzeln zugespielt werden. Die Sollwerte werden zwar normalerweise nach gewisser Zeit erreicht – eine bedarfsgerechte und effiziente Steuerung liegt allerdings nicht unbedingt vor. Aus dieser Motivation heraus entwickelt das Fraunhofer IPT zusammen mit Experten aus produzierenden Unternehmen eine Software zur bedarfsgerechten und effizienten Steuerung der Peripherie in Produktionsstätten. Die wichtigsten Merkmale dieser Steuerung sind an die Aspekte des IoT angelehnt und lassen sich wie folgt beschreiben:

Systematische Vernetzung

Für eine bedarfsgerechte und effiziente Steuerung der Peripherie einer Produktionsstätte ist es notwendig, umfangreiche Informationen über den thermodynamischen Zustand der Produktionsumgebung zu besitzen. Hierzu werden mithilfe diverser Sensoren wichtige Kennwerte innerhalb der Produktionsstätte gemessen. Eine Datenbank nimmt die Daten der Sensoren auf und macht sie im Netzwerk abrufbar. Neben den Sensordaten werden mittels gängiger Schnittstellen zur Produktionsplanung und -steuerung dem Netzwerk aktuelle Schicht-und Belegungspläne bereitgestellt. Der direkte Zugriff des Netzwerks auf die Daten eines Wetterdienstes ermöglicht es, wichtige Informationen zur Außenumgebung der Produktionsstätte abrufbar zu machen. Eine lokal installierte Wetterstation erfasst zusätzlich den thermischen Ist-Zustand direkt am Produktionsstandort und speichert diesen in der Datenbank. Erleben Sie Licht in neuer, farbiger Vielfalt. Mit dem DALI Gateway Colour für KNX steuern Sie DALI-Leuchten zentral und flexibel, individuell und vielseitig, um das Wohlbefinden gezielt zu steigern und eine besondere Atmosphäre zu schaffen. ‣ weiterlesen

Intelligentes Lichtmanagement.

Zielorientierte Datenaufbereitung

Aufgrund des hohen Vernetzungsgrades unterschiedlicher Systeme und Sensoren entstehen durchgängig hohe Mengen an Daten. Diese Rohdatenmengen müssen vor der Weitergabe an das digitale thermodynamische Modell beziehungsweise an die Steuerungssoftware aufbereitet werden. Hierzu gehört zum einen das Herausfiltern von Ausreißern aus den Datensätzen, da sie das Steuerungssystem stören können. Außerdem muss die Menge an Daten, die der Steuerung zugeführt wird, ständig angepasst werden: Einerseits darf die Steuerung nicht auf schwingende Zustandsänderungen innerhalb kurzer Zeitabstände reagieren, da dies bedeuten könnte, dass durch ständige An- und Abschaltvorgänge der Peripherie mehr Strom als notwendig verbraucht wird. Andererseits muss die Steuerung durch den Abgleich kurz aufeinander folgender Daten im Stande sein, Trends zu erkennen und bei rapider Zu- oder Abnahme bestimmter Kennzahlen einzugreifen.

Prädiktive Steuerung

Die gesammelten Daten werden durch die Steuerungssoftware aus dem Netzwerk abgerufen und durch einen Algorithmus zu einem digitalen thermodynamischen Modell der Produktionsstätte zusammengefügt. Hierbei liefern die Daten der lokalen Wetterstation Informationen über Wettereffekte, welche durchgängig auf die Produktionsstätte wirken. Aus dem Schicht- und Belegungsplan lassen sich innere Aufheizeffekte, beispielsweise durch die Abwärme laufender Maschinen, qualitativ und quantitativ ermitteln. Zudem können hieraus Anforderungen wie Innentemperatur, Luftfeuchtigkeit und Helligkeit innerhalb verschiedener Fertigungsbereiche ermitteltet werden. Insbesondere Bereiche innerhalb der Produktionshalle, welche zeitweise nicht genutzt werden, haben nur sehr geringe Ansprüche an den Umgebungszustand und erfordern daher nur eingeschränkte oder sogar keine Aufwände. Dies ermöglicht eine prädiktive Steuerung. Zusätzlich werden die Informationen, welche aus der Wettervorhersage gewonnen werden, zusammen mit den Produktionsplanungsdaten dazu genutzt, die Entwicklung der Hallen-Thermodynamik vorherzusagen.

Zusammenfassung und Ausblick

Das Fraunhofer IPT macht es sich zum Ziel, zusammen mit Experten aus produzierenden Unternehmen eine Software zur bedarfsgerechten und effizienten Steuerung der Peripherie in Produktionsstätten zu entwickeln, welche an die wichtigsten Aspekte des Internet of Things angelehnt ist: Neben Sensordaten werden mittels gängiger Schnittstellen aktuelle Schicht-und Belegungspläne sowie Wettervorhersagen und Wetterdaten zur vernetzten Steuerung der Peripherie verwendet. Die Rohdaten werden so aufbereitet, dass sie eine möglichst hohe Aussagekraft erhalten und optimal von der Steuerung weiterverwendet werden können. Die Energieeinsparung kann bei steigender Regelungsperformance weiter erhöht werden. Informationen aus der Wettervorhersage werden zusammen mit den Produktionsplanungsdaten dazu genutzt, um die Entwicklung der Hallen-Thermodynamik vorherzusagen. Das beschriebene Automatisierungskonzept weist gegenüber einem konventionellen Steuerungssystem Energieeinsparungspotenziale von 33 bis 40 Prozent auf.

Autoren | Beiyan Zhou,

wiss. Mitarbeiterin, Fraunhofer-IPT,

www.ipt.fraunhofer.de

Prof. Robert Schmitt,

Direktor des Lehrstuhls für Fertigungsmesstechnik

und Qualitätsmanagement

am WZL, RWTH Aachen University,

www.rwth-aachen.de